آزمایش جوشهای کامپوزیت ترموپلاستیک پیشرفته

جوشکاری کامپوزیتهای ترموپلاستیک پیشرفته یک روش مفید برای اتصال این مواد در برار با بست مکانیکی و چسبندگی میباشد. چسباندن مکانیکی به کار شدید نیاز دارد و غلظت تنش ایجاد میکند، با اینکه چسباندن چسب به آماده سازی سطح گسترده و چرخههای پخت طولانی نیاز دارد. جوشکاری این مواد یک روش مقرون به صرفه برای اتصال در آمادهسازی و اجرا میباشد و این مواد پس از سرد شدن خواص خود را حفظ میکنند، بنابراین نیازی به پس پردازش ندارند. این مواد به طور گسترده در صنعت هوافضا برای کاهش وزن قطعه و در عین حال حفظ استحکام مورد استفاده قرار میگیرند.[۱]برای بسیاری از صنعتها کدها و استانداردهایی وجود دارد که هنگام پیاده سازی در سرویس باید رعایت شوند. کیفیت جوشهای ساخته شده بر روی این مواد در اطمینان یافتن از ایمن بودن محصولها برای مردم مهم است. [۲] کدهایی که به طور خاص برای جوشکاری کامپوزیتهای ترموپلاستیک پیشرفته ساخته شده باشند وجود ندارد، پس کدهای مربوط به چسباندن چسب پلاستیکها و فلزها [۳] [۴] اندکی تغییر یافته و به منظور آزمایش صحیح این مواد استفاده میشود. اگرچه روش اتصال متفاوت است، این مواد الزامات مکانیکی دارند که باید برآورده بشود.

تست و آنالیز جوش[ویرایش]

تعدادی ویژگی مکانیکی وجود دارد که برای اطمینان یافتن از کیفیت جوش باید آزمایش بشود. روشهای آزمایشی که در این مقاله در مورد آنها صحبت شده است، از استانداردهای باند چسب ASTM ارجاع داده خواهند شد. ویژگیهای مقاومت برشی، چقرمگی شکست و خواص خستگی باید آزمایش بشوند. از میکروسکوپ نوری نیز اغلب مواقع برای بررسی عیوب جوش استفاده میگردد.

آزمایش مقاومت برشی[ویرایش]

طبق استاندارد ASTM D1002 نمونههای آزمایش شده به عنوان اتصالات روی هم پیکربندی میشوند. آنها باید به گونهای برش دادهشوند که بتوانند در دستگیرههای استفاده شده برای آزمایش کشش قرار گیرند . طول همپوشانی برای اتصال لبه بر اساس ضخامت ماده، نقطهی تسلیم فلز و مقداری که 50 درصد از مقاومت برشی متوسط برآورد شده در یک اتصال چسبی میباشد، تعیین می شود، اما برای هدفهای این مقاله به یک اتصال جوشی مشخص خواهد شد. این کد همچنین تواناییهای مورد نیاز دستگاه برای آزمایش مقاومت برشی را مشخص میکند. بار شکستن نمونهها باید بین 15 تا 85 درصد از تواناییهای دستگاه در مقیاس کامل باشد. برای کامپوزیتهای ترموپلاستیک، این ماشینها باید بتوانند نرخ بارگذاری ۱۰۰-۸۰ کیلوگرم / سانتی متر مربع را حفظ کنند. فکهای ماشین باید با نمونهی آزمایشی همراستا باشند، هنگام شروع آزمایش، محور طولی نمونهی آزمایشی با جهت کشش اعمال شده همراستا میشود. گیرهی دستگاه روی نمونهی آزمایشی باید ۶۳ میلی متر باشد (۲.۵ اینچ). این کد مواردی را که باید از آزمایش ثبت شود، مثل مواد مورد استفاده، ضخامت مواد و سایر اندازهگیریهای ضروری نمونه و ویژگیهای مواد را مشخص میکند. ASTM همچنین بر دقت آزمایش و جلوگیری از سوگیری در نتایج تاثیر دارد. [۵]

قدرت خستگی[ویرایش]

ASTM D3166 روشهای تست خستگی را برای اتصالهای چسب فلز به فلز ایجاد میکند. برای ایجاد نمونههای آزمایشی به ASTM D1002 ارجاع میدهد. دستگاه تست باید توانایی اعمال بار محوری سینوسی سینوسی را داشته باشد. سرعت چرخه و نوع تجهیزات می توانند بر نتیجههای آزمایشهای در حال اجرا تأثیر بگذارد. 1800 دور در دقیقه توصیه میشود مگر اینکه طور دیگری تعیین شده باشد. آزمایشها معمولاً در دما و رطوبت محیط انجام میشوند که در ۵۰% رطوبت نسبی 4% ±و دمای ۱.۱±۲۳ درجه سانتیگراد مشخص شده است. حداقل 5 منحنی SN باید برای اتصال جوش ایجاد شود تا محدوده قابل استفاده از بارهای چرخهای روی مواد ایجاد شود.

چقرمگی شکست[ویرایش]

تست ضربه برای تست چقرمگی شکست اتصالهای جوش داده شده انجام می شود. ASTM D5041 به عنوان مرجع هنگام انجام آزمایش ضربه بر روی کامپوزیتهای ترموپلاستیک پیشرفته استفاده میگردد. آزمایشهای ضربهای میتوانند دادههایی را برای تعیین مقدار انرژی مورد نیاز برای شکستن مواد به دست آورند و همچنین میتوانند حالتهای خرابی یک اتصال ویژه را نشان دهند. ماشین آزمایش باید به گونهای باشد که قبل از ضربه با سرعت ثابت حرکت کند، باید بتواند نیروی بازخوانی را در هنگام ضربه ایجاد کند، در حالت کلی از یک گوه همراه با سایر الزامات مشخص شده توسط کد به عنوان ابزار ضربه استفاده میگردد. این کد خواستار انجام آزمایشها در شرایط آزمایشگاهی محیطی است، اما بسته به کاربرد ماده امکان دارد نتایج این آزمایش تغییر کند.

میکروسکوپ نوری[ویرایش]

میکروسکوپ نوری یک روش آزمایش ضروری برای مشاهده کیفیت اتصال جوش میباشد. نقصهایی وجود دارند که ممکن است در حین جوشکاری رخ دهند که می توانند اتصال را ضعیف کند یا باعث غلظت تنش بشود. [۳]حفرهها می توانند در طی فرآیندهایی مانند جوشکاری القایی، اولتراسونیک و مقاومتی ایجاد شوند، بنابراین بررسی بصری برای اطمینان از اتصال با کیفیت، در حین توسعه روشهای جوشکاری مهم است. بازرسی را می توان با چشم غیر مسلح، میکروسکوپ نوری و دستگاه های قویتر مثل میکروسکوپ الکترونی روبشی (SEM) انجام داد. [۳] با گرفتن سطح مقطع از اتصال جوش داده شده میتوان آن اتصال را از نظر نقصهایش بررسی کرد.

تست غیر مخرب جوش های کامپوزیت ترموپلاستیک[ویرایش]

بسیاری از روشهای آزمایش غیرمخرب (NDT) موجود برای آزمایش مواد پایه کامپوزیت گرمانرم میتوانند برای جوش در کامپوزیتهای ترموپلاستیک نیز استفاده شوند. در برخی موارد، تغییرات لازم است.[۶]روشها عبارت هستند از:

بازرسی بصری (VT) معمولاً اولین گزینه برای هر تلاش در NDT میباشد، زیرا کم هزینهترین میباشد، چون به کمترین آموزش تخصصی و همچنین معمولاً تعداد کمی از ابزارهای خاص نیاز دارد. نقصهای روی سطوح جوشهای کامپوزیت ترموپلاستیک اگر اندازه کافی داشته باشند به صورت بصری قابل تشخیص هستند. نقصهای جوش مانند ناهماهنگی، تخلخل، عدم همجوشی و تخریب ماتریس و یا الیاف امکان دارد از نظر بصری آشکار باشند. نقصهای زیرسطحی ممکن است قابل مشاهده نباشند، مگر اینکه ماتریس کامپوزیت تقریباً شفاف باشد و الیاف تعبیه شده آنها را تیره و محو نکرده باشند. [۷]

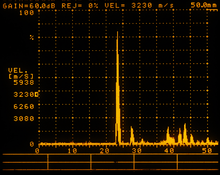

تست اولتراسونیک (UT) می تواند اطلاعات دقیق NDT را برای کامپوزیتهای ترموپلاستیک جوش داده شده ارائه دهد. [۸] آزمایشها را میتوان با موج برشی یا امواج عرضی انجام داد، با توجه به این که مواد کامپوزیت اغلب سیگنالها را به میزان قابل توجهی ضعیف میکنند و باید مراقب آنها بود. دامنه دادههای انعکاس ممکن است برای تولید [۹] یا C-scan استفاده شود، که می تواند مواد در حال جوشکاری را در اعماق یا سطح مقطعهای مختلف و گسسته نشان دهد، قابلیتی که با روشهای رادیوگرافی سنتی در دسترس نیست. اولتراسوند می تواند لایه لایه شدن، عدم همجوشی، تخلخل، حفرهها، آخالها و سایر عیبها را عمدتا بدون توجه به جهت آنها تشخیص دهد. عوامل بازدارنده عبارت هستند از زمانبر بودن روش و باز بودن دادهها برای تفسیر، که نیازمند تکنسین ماهر برای انجام و تفسیر آزمون است.

آزمایش رادیوگرافی (RT) به روشهای متفاوتی صورت میگیرد. اکثر مواقع برای آزمایش کامپوزیتها به انرژیهای پایین [۱۰] نیاز است تا هر نوع جزئیاتی مشاهده گردد، که منابع تابشی را به انواع اشعه ایکس تا منابع گاما مانند Ir-192 یا کبالت-60 ، که مایل به استفاده بیشتر هستند محدود میکند. سطوح انرژی دادهها را میتوان روی فیلم ، با استفاده از صفحهنمایشهای توسعهیافته ویژه برای شناسایی و ذخیره یک تصویر ضبط بشود که در آینده با نرمافزار و سختافزار مناسب قابل تغییر میباشد. از آنجایی که آزمایش رادیوگرافی به تفاوت در چگالی مواد برای ارائه یک تصویر وابسته میباشد، وضوح الیافی مانند کربن از ماتریس ترموپلاستیک همیشه خیلی زیاد نیست، چون چگالی پلاستیک با رشتههای کربن یا شیشه تفاوت زیادی ندارد. برای تصویربرداری دیجیتال، کمبود تضاد امکان دارد مقداری پس از گرفتن تصاویر رادیوگرافی با استفاده از نرمافزار تصویربرداری دیجیتال برطرف شود. رادیوگرافی میتواند تخلخل، حفرهها و احتمالاً تفاوت در چگالی فیبر یا جهتگیری در ماتریس کامپوزیت به دلیل فرآیند جوشکاری را شناسایی کند. عدم همجوشی ممکن است توسط RT قابل مشاهده نباشد مگر اینکه عمود بر جهت منبع تابش باشد. توموگرافی کامپیوتری (CT) ، زیرمجموعهای از تستهای رادیوگرافی، برای بررسی جوشهای کامپوزیت ترموپلاستیک مفید است. سی تی شامل ساخت کامپیوتری یک تصویر سه بعدی با استفاده از اشعه ایکس میباشد که از زاویههای متعدد و افزایشی گرفته شدهاست. این به مخصوصا برای تعیین جهت الیاف در جوش کامپوزیتهای تقویت شده با شیشه مفید میباشد. [۱۱]

ترموگرافی [۱۲] شامل آزمایش قطعه برای ناپیوستگیهایی است که توسط دوربین مادون قرمز در هنگام گرم شدن یا سرد شدن قطعه دیده میشوند. این پیشرفت زیادی را نسبت به برخی از راههای سنتیتر NDT ارائه میکند، زیرا میتوان از آن در مناطق وسیعی مانند قطعههای هواپیما یا مخزنهای ذخیرهسازی استفاده کرد.

آزمایش جریان گردابی (ET) برای توصیف ماهیت الیاف و جهتگیری آنها در مواد کامپوزیتی خاص، مخصوصا آنهایی که دارای الیاف تقویتکننده رسانا هستند، مفید میباشد. به عنوان مثال، برای کامپوزیتهای تقویت شده با الیاف شیشه یا آرامید مفید نخواهد بود، چون هیچ جریانی در این مواد عایق القا نمی شود. فرکانسهای میدان مغناطیسی بسیار بالاتری برای تولید جریانهای گردابی مورد استفاده برای آزمایش کامپوزیتهای پلاستیکی نسبت به فلزها استفاده میشود. [۱۳] با اینکه لایه لایه شدن در مواد یا غیرقابل تشخیص بود یا تا حدودی غیر قابل تشخیص بود، تحقیقات جدیدتر نشان دادهاست که با گرمایش القایی قطعه علاوه بر برانگیختن میدان مغناطیسی متناوب، می توان برخی از لایهبرداری را در CFRP نیز شناسایی کرد.

شاروگرافی لیزری شامل اندازهگیری دقیق آشفتگیها در سطوح یک بخش (اکثر مواقع نازک) تحت بار یا کرنش با کمک لیزرهای اسکن در سراسر سطح مورد ارزیابی است. [۱۴] حفرهها، منفذها، لایه لایه شدن و سایر نقصها در جوشهای کامپوزیت را میتوان با این روش تشخیص داد.

منابع[ویرایش]

- ↑ Villegas, Irene Fernandez; Moser, Lars; Yousefpour, Ali; Mitschang, Peter; Bersee, Harald EN (30 August 2012). "Process and performance evaluation of ultrasonic, induction and resistance welding of advanced thermoplastic composites". Journal of Thermoplastic Composite Materials. 26 (8): 1007–1024. doi:10.1177/0892705712456031. S2CID 34033898.

- ↑ "Detailed Overview | www.astm.org". www.astm.org (به انگلیسی). Retrieved 2018-03-26.

- ↑ ۳٫۰ ۳٫۱ ۳٫۲ Villegas, Irene Fernandez; Moser, Lars; Yousefpour, Ali; Mitschang, Peter; Bersee, Harald EN (30 August 2012). "Process and performance evaluation of ultrasonic, induction and resistance welding of advanced thermoplastic composites". Journal of Thermoplastic Composite Materials. 26 (8): 1007–1024. doi:10.1177/0892705712456031.

- ↑ (Thesis).

{{cite thesis}}: Missing or empty|title=(help)[کدام صفحه؟]https://doi.org/10.1177%2F0892705712456031 - ↑ Committee, D14. "Test Method for Apparent Shear Strength of Single-Lap-Joint Adhesively Bonded Metal Specimens by Tension Loading (Metal-to-Metal)". doi:10.1520/d1002-10.

{{cite journal}}: Cite journal requires|journal=(help) - ↑ Edwards, G.R. (1987). "The Non-Destructive Testing of Welds in Continuous Fibre Reinforced Thermoplastics". Composites Evaluation. pp. 3–10. doi:10.1016/B978-0-408-02569-0.50004-0. ISBN 978-0-408-02569-0.

- ↑ Grewell, David A; Benatar, Avraham; Park, Joon Bu; Bonten, C (2003). Plastics and composites welding handbook (به انگلیسی). Munich: Hanser. ISBN 9781569903131. OCLC 318407015.[کدام صفحه؟]

- ↑ Ibrahim, M.E.; Smith, R.A.; Wang, C.H. (December 2017). "Ultrasonic detection and sizing of compressed cracks in glass- and carbon-fibre reinforced plastic composites". NDT & E International. 92: 111–121. doi:10.1016/j.ndteint.2017.08.004.

- ↑ Maio, L.; Memmolo, V.; Boccardi, S.; Meola, C.; Ricci, F.; Boffa, N.D.; Monaco, E. (2016). "Ultrasonic and IR Thermographic Detection of a Defect in a Multilayered Composite Plate". Procedia Engineering. 167: 71–79. doi:10.1016/j.proeng.2016.11.671.

- ↑ Hassen, Ahmed Arabi; Taheri, Hossein; Vaidya, Uday K. (July 2016). "Non-destructive investigation of thermoplastic reinforced composites". Composites Part B: Engineering. 97: 244–254. doi:10.1016/j.compositesb.2016.05.006.

- ↑ Fiebig, Isabel; Schoeppner, Volker (2016). "Influence of the Initial Fiber Orientation on the Weld Strength in Welding of Glass Fiber Reinforced Thermoplastics". International Journal of Polymer Science. 2016: 1–16. doi:10.1155/2016/7651345.

- ↑ Nino, G.F.; Ahmed, T.J.; Bersee, H.E.N.; Beukers, A. (April 2009). "Thermal NDI of resistance welded composite structures". Composites Part B: Engineering. 40 (3): 237–248. doi:10.1016/j.compositesb.2008.10.003.

- ↑ De Goeje, M.P.; Wapenaar, K.E.D. (May 1992). "Non-destructive inspection of carbon fibre-reinforced plastics using eddy current methods". Composites. 23 (3): 147–157. doi:10.1016/0010-4361(92)90435-W.

- ↑ Georgeson, Gary E.; Bossi, Richard H. (2018-08-01). "Nondestructive Testing of Composites". Materials Evaluation (به انگلیسی). 76 (8): 1048–1060. ISSN 0025-5327.